你有没有想过,那些看似普通的小玩意儿,其实背后有着复杂的精密零件加工工艺流程呢?比如,你手中的手机,那细腻的金属边框,光滑的玻璃屏幕,每一个部件都是经过精心打磨和精密加工的。今天,就让我带你一探究竟,揭秘精密零件加工的奥秘吧!

一、选材:从原材料到优质原料

精密零件加工的第一步,就是选材。你知道吗,不同的材料决定了零件的性能和寿命。比如,航空发动机的叶片,就需要使用高温合金材料,因为这种材料耐高温、耐腐蚀,而且强度高。

在选材过程中,工厂会根据零件的用途和性能要求,选择合适的原材料。这些原材料可能来自金属、塑料、陶瓷、复合材料等多种类型。接下来,就要进行一系列的预处理,比如去油、去锈、去污等,确保原材料的质量。

二、切割:从原材料到毛坯

选材完成后,就要进行切割。切割是精密零件加工中非常重要的一环,它决定了零件的尺寸和形状。目前,切割技术主要有以下几种:

1. 机械切割:使用刀具进行切割,如车削、铣削、磨削等。

2. 激光切割:利用激光束进行切割,具有切割速度快、精度高、切口光洁等优点。

3. 电火花切割:利用电火花放电进行切割,适用于非导电材料。

切割完成后,就会得到毛坯。毛坯是经过切割、去毛刺等工序后,具有一定形状和尺寸的半成品。

三、热处理:从毛坯到成品

毛坯虽然已经具有一定的形状和尺寸,但性能还不够稳定。这时,就需要进行热处理。热处理是精密零件加工中不可或缺的环节,它能够改善材料的组织结构,提高零件的硬度、强度、韧性等性能。

热处理主要包括以下几种方法:

1. 退火:降低材料的硬度,提高塑性。

2. 正火:提高材料的强度和硬度。

3. 淬火:提高材料的硬度和耐磨性。

4. 回火:降低材料的硬度,提高韧性。

经过热处理后,精密零件的性能得到了显著提升,为后续加工奠定了基础。

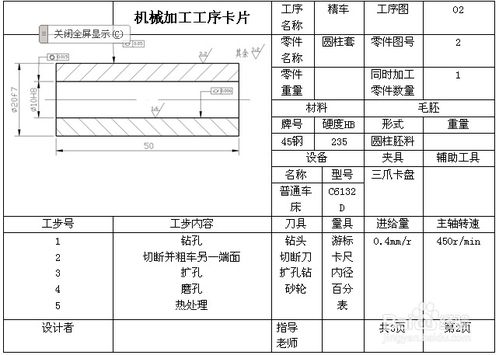

四、机械加工:从成品到精密零件

热处理完成后,就要进行机械加工。机械加工是精密零件加工的核心环节,它包括车削、铣削、磨削、钻孔、镗孔、铰孔等多种加工方法。

机械加工的目的是使零件达到设计要求的尺寸、形状和表面质量。在这个过程中,需要使用各种机床和刀具,如数控机床、车床、铣床、磨床等。

五、表面处理:从精密零件到完美成品

机械加工完成后,精密零件的尺寸、形状和表面质量已经达到了设计要求,但表面仍然存在一些缺陷,如划痕、毛刺、氧化等。这时,就需要进行表面处理。

表面处理主要包括以下几种方法:

1. 电镀:在零件表面镀上一层金属,提高耐腐蚀性、耐磨性等性能。

2. 阳极氧化:在零件表面形成一层氧化膜,提高耐腐蚀性、耐磨性等性能。

3. 喷漆:在零件表面喷涂一层油漆,提高美观性和耐腐蚀性。

经过表面处理后,精密零件就变成了完美成品,可以广泛应用于各个领域。

精密零件加工工艺流程复杂而严谨,每一个环节都至关重要。正是这些精密的加工技术,让我们的生活变得更加美好。下次当你看到那些精美的产品时,不妨想想它们背后的加工故事吧!