精密零件蚀刻加工,这个听起来有些高深的技术,其实在我们生活的方方面面都有它的身影。从你手中的智能手机,到汽车引擎的精密部件,再到医疗设备中的微型零件,都离不开精密零件蚀刻加工的功劳。这项技术究竟有何神奇之处,能让它成为现代工业不可或缺的一部分呢?让我们一起走进这个充满科技感的领域,探索精密零件蚀刻加工的奥秘。

精密零件蚀刻加工的魅力

精密零件蚀刻加工,简单来说,就是通过物理或化学的方法,在金属或其他材料表面刻出微小的图案或形状。这项技术的魅力在于它的精度和灵活性。传统的机械加工方法,如车削、铣削等,虽然也能加工出形状复杂的零件,但在处理微米级别的细节时,就显得力不从心。而精密零件蚀刻加工,却能轻松应对这些挑战,甚至可以刻出肉眼几乎难以分辨的细微图案。

精密零件蚀刻加工的应用领域非常广泛。在电子行业,它被用来制造电路板、芯片、引线框架等关键部件。在医疗领域,它可以生产出各种微型医疗器械,如手术刀、导管、过滤器等。在航空航天领域,精密零件蚀刻加工更是不可或缺,它能够制造出各种高精度的结构件和传感器。可以说,精密零件蚀刻加工已经成为现代工业的“隐形翅膀”,为各行各业的发展提供了强大的技术支持。

精密零件蚀刻加工的操作模式

精密零件蚀刻加工主要有三种操作模式:物理操作模式、化学操作模式和湿式蚀刻模式。每种模式都有其独特的优势和适用场景。

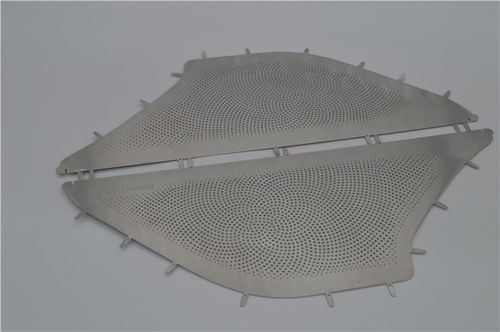

物理操作模式是精密零件蚀刻的传统方式。它利用物理的刀头或机床,在金属表面上雕刻出特定的花纹。这种模式适合用于金属复用度高、对加工精度要求较低的传统金属加工行业。例如,制造一些大面积的微孔滤网,就可以采用物理操作模式,效率高,成本低。

化学操作模式主要用于精密零件蚀刻中对光学敏感的元件,需要在较薄的薄片甚至是薄膜上进行蚀刻花纹。这种模式大部分被光学仪器厂采用。例如,制造一些高精度的光学镜头,就需要使用化学操作模式,以保证其表面的光洁度和精度。

湿式蚀刻模式是近年来发展起来的一种新型操作模式,适合加工厂对不同物料的来料进行复合性的加工。湿式蚀刻既可以实现化学操作,也可以实现物理操作,但这种模式不适合不耐高温的物料。例如,制造一些需要高温处理的金属零件,就需要使用湿式蚀刻模式,以保证其性能和稳定性。

精密零件蚀刻加工的具体过程

精密零件蚀刻加工的具体过程可以分为几个步骤。首先,需要将产品的图形转移到金属钢片上。这通常是通过曝光显影工序完成的。在这个过程中,需要使用一种叫做光刻胶的物质,它可以在金属表面形成一层保护膜。将要蚀刻区域的保护膜去除,露出金属部分,然后用化学药水溶液进行腐蚀,形成凹凸半刻或者镂空成型的效果。

这个过程听起来简单,但实际上非常复杂。每一个步骤都需要精确的控制,才能保证最终产品的质量。例如,在曝光显影工序中,如果曝光时间过长或过短,都会影响蚀刻的效果。同样,在腐蚀过程中,如果药水溶液的浓度、温度不合适,也会导致蚀刻不均匀,甚至出现质量问题。

精密零件蚀刻加工的历史与应用领域

精密零件蚀刻加工的历史可以追溯到20世纪50年代。当时,工业生产需要大量的零件和部件,为了满足这种需求,工程师们开始探索各种先进的工艺方法来提高零件精度和强度。其中,精密蚀刻加工技术应运而生,并逐渐发展成为一种独立的学科。

精密蚀刻加工技术的应用领域非常广泛。在集成电路制造领域,它被用来制造芯片、电路板等关键部件。在微细加工领域,它可以加工出各种微米级别的零件,如微型传感器、微型电机等。在器件制造领域,精密蚀刻加工技术更是不可或缺,它可以制造出各种高精度的三维立体结构,如纳米线、微芯片等。

随着科学技术的不断进步,精密蚀刻加工技术也在不断创新。未来,随着半导体产业的日新月异,人们对精密蚀刻加工技术也提出了更高的要求。相信在不久的将来,精密零件蚀刻加工技术将会取得更大的突破,为我们的生活带来更多的便利。

精密零件蚀刻加工的未来展望

精密零件蚀刻加工技术虽然已经取得了很大的进步,但仍然有很大的发展空间。未来,随着材料科学、微电子技术、计算机技术等领域的不断发展,精密零件蚀刻加工技术将会更加成熟和完善。

例如,未来可能会出现更加高效、更加环保的蚀刻工艺,以适应不同材料、不同形状的零件加工需求。同时,随着人工智能、大数据等技术的应用,精密零件蚀刻加工的自动化程度将会进一步提高,