精密零件是怎么加工出来的

想象你手中握着一件精密仪器,它可能是一颗小小的芯片,也可能是汽车引擎中的一个关键部件。这些零件的尺寸可能只有几毫米,但它们却承载着巨大的功能。你可能会好奇,这些看似微小的零件是怎么被制造出来的?它们经历了怎样的加工过程?今天,就让我们一起揭开精密零件加工的神秘面纱,看看它们是如何从一堆原材料变成我们生活中不可或缺的高科技产品。

精密零件加工的起点:设计与原材料

精密零件的加工之旅始于设计。工程师们会使用计算机辅助设计(CAD)软件,将零件的每一个细节都精确地绘制出来。这些设计不仅要求零件的尺寸精确到微米级别,还要求它们具有特定的形状和功能。设计完成后,工程师们会选择合适的原材料。这些原材料可能是金属、陶瓷、塑料,甚至是复合材料。原材料的性质直接影响着零件的最终性能,因此选择原材料是加工过程中的关键一步。

CNC加工:精密零件加工的核心技术

在原材料准备好之后,接下来就是加工环节。CNC(计算机数控)加工是精密零件加工的核心技术。CNC加工中心是一种高度自动化的机床,它通过计算机程序控制刀具的运动,实现对工件的精确加工。CNC加工中心通常包括床身、主轴、进给系统、控制系统、冷却系统等多个部分,每个部分都经过精心设计,以确保加工精度和效率。

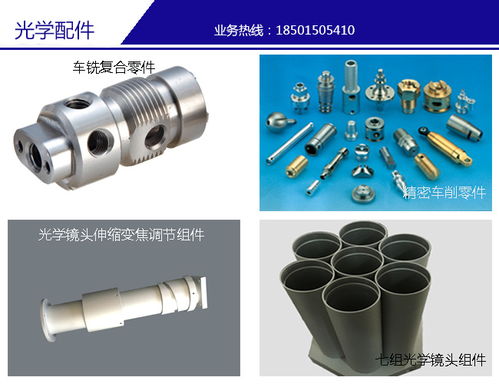

在CNC加工过程中,工程师们会将零件的设计图纸转化为机器可以理解的代码。这些代码会控制机床的进给、主轴转速、切削工具选择等参数,实现对工件的自动化加工。CNC加工可以加工各种复杂形状的零件,如箱体类零件、复杂曲面和异形件。箱体类零件通常具有多个孔系和型腔,需要高精度的加工。复杂曲面则需要四轴或五轴联动的机床,才能实现高精度的加工。异形件则需要进行点、线、面多工位混合加工,才能达到所需的精度和表面质量。

精密零件加工的辅助技术

除了CNC加工,精密零件加工还涉及到其他一些辅助技术。例如,金刚石加工和陶瓷加工。金刚石加工是一种超精密加工技术,它使用金刚石刀具对硬质材料进行加工。金刚石刀具具有极高的硬度和良好的导热性,可以加工各种高精度零件,如反射镜、导航陀螺、计算机硬盘基片等。陶瓷加工则是一种高精度和高难度的制造工艺,它需要使用金刚石砂轮等硬质工具对陶瓷材料进行加工。陶瓷材料具有耐高温、耐磨损、耐腐蚀等特性,广泛应用于航空航天、汽车、电子、医疗等领域。

精密零件加工的挑战与未来

精密零件加工是一项充满挑战的工作。它不仅要求加工精度高,还要求加工效率高。随着科技的不断发展,对精密零件的需求也越来越大。未来,精密零件加工将朝着智能化、柔性化、在线监测与反馈等方向发展。智能化加工可以通过人工智能技术,实现对加工过程的自动控制和优化。柔性化生产则可以通过模块化设计,实现对不同零件的快速切换和加工。在线监测与反馈则可以通过传感器技术,实时监测加工过程中的各项参数,及时调整加工参数,确保加工质量。

精密零件加工的应用领域

精密零件加工的应用领域非常广泛。在航空航天领域,精密零件加工被用于制造飞机发动机叶片、航天器结构件等。在汽车制造领域,精密零件加工被用于制造汽车发动机缸体、变速箱体等。在医疗器械领域,精密零件加工被用于制造手术刀、测量设备等。在电子领域,精密零件加工被用于制造芯片、硬盘基片等。精密零件加工技术的发展,不仅推动了这些行业的发展,也深刻地影响了我们的日常生活。

精密零件加工是一项复杂而精密的工作,它需要高度专业的技术和设备支持。从设计到原材料选择,从加工到检测,每一个环节都充满了挑战。但正是这些挑战,推动着精密零件加工技术的不断进步。未来,随着科技的不断发展,精密零件加工将会变得更加智能化、柔性化、高效化,为我们带来更多惊喜和可能。