你有没有想过,那些看似不起眼的精密零部件,是如何在微观世界里展现出惊人的精度和完美的表面质量?它们背后,离不开精密零部件磨削加工这一关键工艺。这项技术,就像一位技艺精湛的艺术家,用砂轮作为画笔,在金属的画布上描绘出令人叹为观止的图案。今天,就让我们一起走进这个充满挑战和创造力的世界,探索精密零部件磨削加工的奥秘。

精密零部件磨削加工:微观世界的艺术创作

精密零部件磨削加工,听起来似乎有些专业,但实际上,它就是通过磨削的方式,将零部件的表面处理到极高的精度和光洁度。这项技术广泛应用于汽车、航空航天、电子、医疗器械等领域,是现代工业不可或缺的一部分。想象如果没有精密零部件磨削加工,那些高速运转的发动机、精密的电子元件,又该如何实现呢?

在精密零部件磨削加工的世界里,每一个细节都至关重要。从磨床的选择,到砂轮的打磨,再到加工参数的设定,每一个环节都需要精确的控制。只有这样,才能确保最终的加工质量达到要求。你可能会问,这和艺术创作有什么相似之处?其实,精密零部件磨削加工就像是一位雕塑家,用砂轮作为工具,将金属的原始形态雕刻成完美的艺术品。

磨削技术的种类:各有千秋,满足不同需求

精密零部件磨削加工,根据不同的加工对象和需求,可以分为多种不同的技术。每一种技术都有其独特的优势和应用场景。下面,就让我们一起来看看这些磨削技术的具体特点。

1. 超精密磨削

超精密磨削,顾名思义,就是将磨削精度提升到极高的水平。在超精密磨削中,零件的尺寸精度要高于0.1微米,表面粗糙度要小于0.025微米。这需要极高的磨削精度和稳定的加工环境。超精密磨削通常用于加工那些对精度要求极高的零部件,比如半导体晶圆、光学镜片等。

2. 镜面磨削

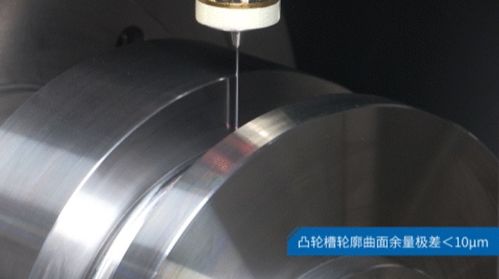

镜面磨削,是一种特殊的磨削技术,它的目标是使零件的表面达到镜面效果。镜面磨削的关键在于砂轮的修整,需要使磨粒具有微刃性和等高性。这种技术通常用于加工那些需要高表面光洁度的零部件,比如精密轴承、液压阀芯等。

3. 多功能磨削

多功能磨削,是一种集多种磨削功能于一体的技术,可以在一台磨床上完成多种不同的磨削任务。这种技术可以提高加工效率,降低生产成本。多功能磨削通常用于加工那些形状复杂、精度要求较高的零部件,比如汽车发动机的凸轮轴、精密模具的型腔等。

磨削设备的先进性:科技助力,提升加工效率

在精密零部件磨削加工中,磨削设备的选择至关重要。先进的磨削设备,不仅可以提高加工效率,还可以提升加工质量。目前,市场上已经出现了许多先进的磨削设备,比如五轴数控磨床、高精度直线电机磨床等。

五轴数控磨床,可以同时控制五个轴的运动,可以加工出形状复杂的零部件。高精度直线电机磨床,则采用了直线电机作为驱动源,具有更高的加工精度和更快的加工速度。这些先进的磨削设备,正在改变着精密零部件磨削加工的面貌。

磨削工艺的优化:精益求精,追求完美

精密零部件磨削加工,不仅需要先进的设备,还需要优化的磨削工艺。磨削工艺的优化,可以提高加工效率,降低加工成本,提升加工质量。在磨削工艺的优化中,需要考虑的因素很多,比如磨削参数的设定、冷却液的使用、砂轮的选择等。

磨削参数的设定,是磨削工艺优化的关键。不同的加工对象,需要不同的磨削参数。比如,加工硬度较高的材料,需要选择较大的磨削深度和较小的进给速度。冷却液的使用,可以降低磨削温度,减少磨削烧伤,提高磨削质量。砂轮的选择,则要根据加工对象和加工要求来选择。只有综合考虑这些因素,才能优化磨削工艺,提升加工质量。

磨削加工的未来:智能化、绿色化发展

随着科技的不断发展,精密零部件磨削加工也在不断进步。未来的磨削加工,将朝着智能化、绿色化的方向发展。智能化磨削加工,将利用人工智能、大数据等技术,实现磨削过程的自动化和智能化。绿色化磨削加工,则将注重环保,减少加工过程中的污染和能耗。

智能化磨削加工,可以通过传感器、控制系统等设备,实时监测磨削过程,自动调整磨削参数,提高加工效率和质量。绿色化磨削加工,则可以通过使用环保型冷却液、优化磨削工艺等方式,减少加工过程中的污染和能耗。未来的磨削加工,将