你有没有想过,那些看似不起眼的小零件,是如何从一块块原始材料变成精密无误的机械组件的?在现代化的工业生产中,精密加工小零件是一项至关重要的技术,它不仅决定了产品的质量,更影响着整个产业链的效率。今天,就让我们一起走进这个充满挑战与创造力的领域,看看精密加工小零件究竟有哪些方法,以及它们各自的特点。

精密加工小零件的多样方法

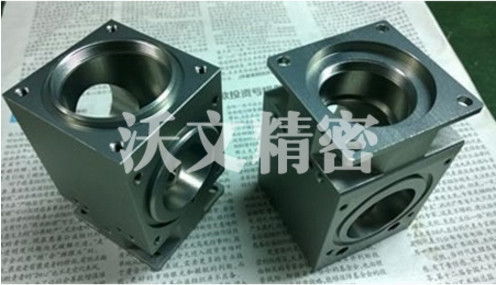

精密加工小零件的方法多种多样,每种方法都有其独特的优势和应用场景。其中,数控车CNC加工和模具冲压加工是最为常见的两种方式。

数控车CNC加工是一种高度自动化的加工方法,它通过计算机程序控制刀具的运动,从而实现对工件的精确加工。这种方法的优点在于不需要模具费,只需要工程师根据零件的工程图编程输入数据,数控车就会根据要求做出合格的产品。数控车CNC加工的精度非常高,因此加工出来的小零件精度也相应较高。不过,这种方法的缺点是加工效率相对较低,而且材料利用率不高,通常只有20-30%左右。

模具冲压加工则是另一种常见的精密加工方法,它通过压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑变形或分离的工件成型加工方法。模具冲压加工的优势在于加工速度快,材料利用率高。根据加工需求的不同,模具冲压加工又可以分为冷镦机加工和高速冲床加工。冷镦机加工速度快,但精度不高,一般只能达到公差0.1mm左右,不过它的模具费比较便宜,开模周期也短,只需要15-20天。高速冲床加工则采用连续模精锻的方式,这种方式的精度非常高,可以达到0.02mm,加工速度也非常快,每分钟可以生产小零件数量达160个左右,但就是模具费比较昂贵,达到5-6W人民币。

精密加工小零件的工艺特点

精密加工小零件的工艺特点主要体现在加工精度和表面质量上。由于小零件通常用于精密仪器、电子产品等高要求的领域,因此对其加工精度和表面质量有着极高的要求。

在加工精度方面,精密加工小零件的公差通常在微米级别,这就要求加工设备具有极高的精度和稳定性。例如,数控车CNC加工就需要使用高精度的数控机床,以及高精度的刀具和测量工具。而模具冲压加工则需要使用高精度的模具,以及高精度的压力机。

在表面质量方面,精密加工小零件的表面粗糙度通常要求在Ra0.1μm以下,这就要求加工过程中要严格控制切削参数、刀具磨损、冷却润滑等因素。例如,数控车CNC加工时,就需要选择合适的切削速度、进给量和切削深度,以及使用合适的冷却润滑液,以减少刀具磨损和工件热变形,从而保证加工表面的质量。

精密加工小零件的应用领域

精密加工小零件的应用领域非常广泛,几乎涵盖了所有的工业领域。其中,最常见的应用领域包括航空航天、汽车制造、电子产品、医疗器械等。

在航空航天领域,精密加工小零件主要用于制造飞机和火箭的发动机部件、机身结构件等。这些部件通常要求极高的精度和强度,以确保飞机和火箭的安全运行。

在汽车制造领域,精密加工小零件主要用于制造汽车的发动机部件、底盘部件、电子控制系统等。这些部件通常要求极高的精度和可靠性,以确保汽车的安全性和性能。

在电子产品领域,精密加工小零件主要用于制造手机、电脑、电视等电子产品的零部件。这些部件通常要求极高的精度和表面质量,以确保电子产品的性能和美观。

在医疗器械领域,精密加工小零件主要用于制造手术器械、诊断设备等。这些部件通常要求极高的精度和生物相容性,以确保医疗器械的安全性和有效性。

精密加工小零件的未来发展

随着科技的不断进步,精密加工小零件的技术也在不断发展。未来,精密加工小零件将朝着更高精度、更高效率、更智能化方向发展。

在更高精度方面,未来的精密加工小零件将能够达到纳米级别的加工精度,这将使得小零件的性能和可靠性得到进一步提升。例如,通过使用更先进的数控机床、更精密的刀具和测量工具,以及更先进的加工工艺,未来的精密加工小零件将能够达到更高的精度。

在更高效率方面,未来的精密加工小零件将能够实现更快的加工速度和更高的生产效率。例如,通过使用更先进的加工设备、更高效的加工工艺,以及更智能化的生产管理系统,未来的精密加工小零件将能够实现更快的加工速度和更高的生产效率。

在更智能化方面,未来的精密加工小零件将能够实现更智能化的加工过程和更智能化的生产管理。例如,通过使用更先进的数控系统、更智能化的加工工艺,以及更智能化的生产管理系统,未来的精密加工小零件将能够实现更智能化的加工过程和